TEKSTİL VE KONFEKSİYON SEKTÖRÜNDE

KALİTEYİ ETKİLEYEN TEKNİK GELİ?MELER

?

|

Doç. Dr. Tülin ÖKTEM |

Doç. Dr. Ziynet AKTU?LU |

Öğr. Gör. Esen ÖZDO?AN |

|

E.Ü. Müh. Fak Tekstil Böl. |

E.Ü. Müh. Fak Tekstil Böl. |

E.Ü. Emel Akın MYO |

?

1.????? GİRİ?

Giyim insanlar için en önemli unsurlardan biridir. Bu nedenle tekstil diğer sektörlerden daha çok gelişmiştir. Önceleri sadece yüksek miktarlarda üretim hedeflenirken, günümüzde kalite, rahatlık, sağlık, güvenlik vb. konular ön plana çıkmıştır.

Türk tekstilinin günümüz rekabet ortamında bir yer edinebilmesi ve bütün dünya ile entegre olması için kaliteli, ucuz, hızlı ve talepleri karşılayacak nitelikte üretim yapması gerekmektedir. Bu hedeflere ulaşmada rol alacak olan sanayicilerimizin de bu kalite anlayışını benimsemesi ve talepler doğrultusunda ürün geliştirmesi ve gerektiğinde yeni teknolojileri kullanması zorunlu hale gelmiştir.

Tekstil, elyaftan konfeksiyona kadar uzanan geniş bir üretim zincirine sahiptir. Tüketiciye sunulan ürünün istenilen kaliteyi sağlayabilmesi için, kötüden iyi elde edilemeyeceği bilinciyle, her aşamada kalite düzeyinin sağlanması ve korunması esas alınmalıdır.

Bu amaçla elyaftan başlayarak; iplik, dokuma-örme, terbiye ve konfeksiyon aşamalarında kaliteyi etkileyen unsurların saptanması ve bu unsurlara gelişen teknoloji ve değişen anlayışın katkılarının ortaya konması bir zorunluluk haline gelmiştir.

Bu bildiride tekstil sektörünün çeşitli aşamalarında kalite, maliyet ve üretim süresini etkileyen teknik gelişmelere ve bunların bitmiş ürüne katkılarına değinilecek, sempozyumun konusu pamuk ve pamuklu mamuller olduğundan öncelikle pamuklu tekstil sanayiindeki yeniliklere yer verilecektir.

Geçen yüz yıl boyunca dünya nüfusu 1.8 milyardan 6.2 milyara, kişi başına tekstil tüketimi de iki katına çıkmıştır. Bu durum göz önüne alındığında sentetik lifler olmaksızın artan bu talebin karşılanamayacağı açıkça görülmektedir (1).

1997de başlayan global mali kriz, 5 yıllık bir süreçte, tekstil ürünlerindeki tüketim artışını önlemiştir. Pamuk ile rekabet eden en önemli tekstil lifi olan Poliesterin fiyatının pamuğun fiyatından daha düşük olması nedeniyle pamuk tekstil piyasasında % 1lik bir kayba uğramış, 1990-99 yılları arasında fiyat ve başka etkenler nedeniyle bu kayıp % 7ye ulaşmıştır. Pamuk dünya tekstil lif pazarının % 41,9unu oluşturmaktadır.

1960lı yıllarda sentetik liflerin üretimi birkaç yüz bin tonlardan, birkaç milyon tonlara hızlı bir şekilde artması nedeniyle pamuğun öneminin gittikçe azalan bir lif olduğu imajı oluşmuştur. Bu da 1990lı yıllarda sürekli artan sentetik üretimi nedeniyle pamuk tüketiminin toplam lif tüketimindeki payının büyük ölçüde düşeceği beklentisine yol açmıştır. Ancak Amerikan pamuk üreticilerinin bir üst kuruluşu olan Cotton Incorparatedin bilinçli destek ve teşviklerinin de katkısıyla 1960lı ve 1970li yıllarda bir taraftan pamuklu mamullerin kullanım özellikleri geliştirilirken, diğer yandan tüketicilerde sentetik lifler için uyandırılmış olan Uzay çağının lifleri? olumlu imajının yerini, pamuk liflerinin Doğal olmanın güzelliği, hijyenik üstünlük, çevre korunması? avantajlarını ön plana çıkaran olumlu imajına bırakması sağlanınca ve petrol krizleri de (1973-74 ve 1980) ortaya çıkınca, 1980-90 yılları arasında pamuk dışındaki liflerin tüketimi % 2,6 artarken, pamuk liflerininki % 2,8 artmıştır (2).

1990larda pamuk gelişmekte olan ülkelerde, aynı zamanda Doğu Avrupa ve eski Sovyetler Birliğinde pazar payını kaybetmiştir, buna karşın Kuzey Amerika, Japonya, Avustralya ve Yeni Zelanda gibi endüstriyel ülkelerde pazar payını arttırmıştır. Pazar payında beklenen düşüşe rağmen dünya pamuk tüketiminin 1999daki 19,2 milyon tondan, 2005de 20,5 milyon tona artması öngörülmektedir (3).

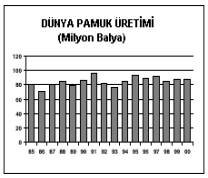

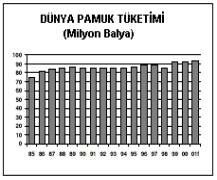

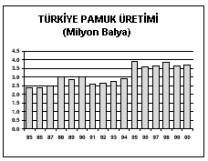

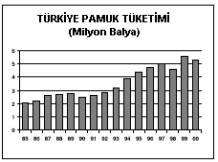

Dünya ham pamuk fiyatlarının artması nedeniyle 2000 yılı pamuk üretimi bir önceki yıla göre bir miktar artış göstermiştir. 2000 yılında dünya pamuk üretimi 8.4 milyon balya olup, 1999 yılına göre 1 milyon fazla olmuştur. Bu artış Çinden kaynaklanmaktadır. Türkiyedeki pamuk üretimi 1995-99 yılları arasında ortalama 3.7 Milyon balya, bu süre içindeki kullanım 4.9 Milyon balya olmuştur. 2000 yılı için tüketimin 5.3 Milyon balyaya çıkacağı tahmin edilmektedir. Pamuk üretimi bir önceki yıla göre bir miktar düşüş göstermiştir. ?ekil 1de Dünyada ve ?ekil 2de Türkiyede pamuk üretim ve tüketiminin yıllara göre değişimi verilmiştir (4).

|

|

||||

?

?

?

?

?

?

?ekil 1: Dünyada pamuk üretim ve tüketiminin yıllara göre değişimi

|

|

||||

?

?

?

?

?

?ekil 2: Türkiyede pamuk üretim ve tüketiminin yıllara göre değişimi

Yaklaşık 2500 yıl önce Yunan filozofu Heraclisusun değişmeyen tek şey değişimdir? sözü moda ve tekstildeki değişim için de geçerliliğini korumaktadır. Günümüz tüketicilerinin ürün özellikleri üzerine beklentileri her geçen gün değişerek artmaktadır. Fiyat, kalite, tam zamanında üretim ve kullanım çeşitliliği rekabet edilebilirliğin temelini oluşturmaktadır.

Globalleşen ekonomi, müşteri davranışlarında önemli değişikliklere yol açmıştır. Yaşam biçimlerinde rahatlık, temizlik, sağlık ve güvenlik ön plana çıkmıştır. Ayrıca tüketiciler çevre konularında daha duyarlı hale gelmişlerdir. Özellikle satın alma gücünün artışı daha nitelikli ürünlere olan talebi arttırmıştır. Diğer başarılı endüstriler gibi dünya pamuk endüstrisi de pamuğun üretimi ve işlenmesi için daha hızlı şekilde yeni teknolojileri devreye sokarak bu tip taleplere cevap verebilmelidir (3, 5).

Normal sentetik liflerin hijyenik (Ter emmeme, statik elektriklenme) dezavantajlarına karşılık, sağlamlık, bakım kolaylığı gibi büyük avantajları vardır. Pamuğa göre fiyatlarının da düşük oluşu göz önüne alındığında kalkınmakta olan fakir ülkeler için geleceğin elyafının sentetikler olacağı açıklık kazanmaktadır. 3. nesil yüksek performanslı elyaf ve ipliklerin özellikleri de pamuğa göre üstün olabilmektedir (2).

Sentetik lifler üretim ve son kullanım amaçları doğrultusunda gelişimlerini sürdürmektedirler. Buna karşın pamuğun da dünya pazarlarında rekabet edebilirliğini koruyabilmesi için yeni teknolojilere ihtiyacı ortaya çıkmaktadır. Bu amaçla istenilen talepleri karşılayacak pamuk ve pamuklu ürünlerin üretilmesi kaçınılmaz hale gelmiştir.

2. TEKSTİLDE ÜRETİM A?AMALARI VE YENİ GELİ?MELER

Tekstil, hammaddeden konfeksiyona kadar uzanan geniş bir üretim yelpazesine sahiptir. Bu aşamalarda yapılacak yenilikler ve teknolojik gelişmelerin bir sonraki aşamaya ve bitmiş ürünün kalitesine direk olarak yansıyacağı açıktır. Bu aşamalardaki son yenilikler aşağıdaki ana başlıklar altında incelenebilir.

2.1 İplikçilik

Yüzyılın başlarında orta incelikte 1 kg. iplik üretimi için gereken işgücü ihtiyacı yaklaşık olarak 1 saat iken, bugün iki dakikadır. Bu da iplik eğirme alanında teknolojinin ulaştığı noktayı gayet iyi bir şekilde açıklamaktadır.

Yeni geliştirilen iplik eğirme yöntemlerinde büküm verme elemanı ile sarım elemanı birbirinden ayrı olup çok daha yüksek bir hıza sahiptir ve ipliğin sarıldığı bobin boyutları çok daha büyüktür. Ayrıca iplik eğirme prosesinde bazı işlem basamakları elimine edilmekte, personel ve yer gereksiniminde önemli ölçüde azalma sağlanmakta ve otomasyon olanakları daha fazla ve daha kolay uygulanabilir olmaktadır.

Pamuk ipliği üretimi için open-end rotor iplikçiliği yüksek otomasyon ve ek donanımları sayesinde hayli yüksek kalite seviyelerine ulaşılmış olduğundan en fazla ilgiyi gören ve yaygınlaşan yeni eğirme yöntemi olmuştur.

Yenilikler incelendiğinde mevcut olan makinelerin kontrol donanımlarına daha fazla elektroniğin dahil edildiği, dolayısıyla otomasyonlarının arttığı, hatta eski tip makinelerin modernizasyonuna yönelik önemli çabaların ön plana geçtiği görülmektedir.

Harman hallaç makinelerinde üretim kapasitelerinin artırılması, yabancı elyaf ve yabancı madde sorununu çözmek için temizleme etkinliklerinin arttırılması üzerine yoğunlaşmışlardır.

Ring iplik makinelerinde ve belki iplikhane makineleri içinde en ilginç olan yenilik kompakt eğirme makineleridir ve normal ring iplik makinelerinin modifiye edilmiş bir şeklidir.

Kompakt iplikler de iplik tüylülüğü önemli derecede azalmakta, mukavemette ve kopma uzamasında artış elde edilmekte, çözgü ipliklerinin haşıllanmasında daha düşük miktarlarda haşıl maddesi kullanımına olanak sağlamakta, böylece hem ekonomik hem de ekolojik yararlar ortaya çıkmaktadır. Bunun yanı sıra bazı ürünler için gazeleme işlemi yapılmasına gerek kalmamakta, lif uçuntuları azalmakta, büküm miktarını % 15e kadar azaltmak mümkün olmakta ve kumaş görünümü daha parlak hale gelmektedir.

a)Normal ring ipliği b)Kompakt iplik

?ekil 3. Normal ring ve kompakt ipliklerinin görünümleri.

a) Normal ring ipliğinden yapılan kumaş b) Kompakt iplikten yapılan kumaş

?ekil 4. Normal ring ve kompakt ipliklerden yapılan kumaşların görünümleri (Bezayağı örgü).

Open-End rotor iplik makinelerindeki otomasyon olanakları ile artık kova değişiminden bobin paketlemeye kadar her operasyon işçi eli değmeden yapılabilir hale gelmiştir.

Rotor iplikçiliğinin gelecekte alacağı mesafeler doğal olarak ring iplikçiliğindeki gelişmeler ve moda eğilimleri ile de yakından ilgilidir (19).

2.2. Örmecilik

Örmedeki gelişmeler, örme makinelerindeki yenilikler ve yeni materyallerin örgüde kullanımı olmak üzere iki hususta değerlendirilmelidir.

Düz örme makineleri: Belli bir makine inceliğine sahip düz örme makinelerinde her türlü desenlendirme yöntemiyle üretilmiş hatalı mamullerin ipliklerinin sökülmesi ve sökülen ipliklerin bobinlere aktarılması sağlanabilmektedir. Böylece hatalı üretim maliyetlerinden tasarruf edilmektedir. Yaka çalışmalarında, dışarıda kalan iplik uçları yaka içine askıyla tutturularak, yüksek işçilik maliyetleri en aza indirgenmekte ve kalite düzgünlüğü sağlanmaktadır. İplik gerginliği daha düzgün dağıtılarak iplik kopuşları önlenmektedir. Bilgisayarlı tasarım sistemleri; planlama, tasarım, sunuş, değerlendirme, simulasyon ve programlama gibi örme üretim proseslerinin tüm safhalarını birarada gerçekleştirebilmektedir.

Düz örme makinelerinde artık örmede geçen süre yarıya düşürülüp konfeksiyon işlemleri en aza indirgenmektedir. Daha önceleri bir örgü mamulün ön, arka, kol gibi parçaları ayrı ayrı örülüp, konfeksiyonda birleştirilirken, bugün gelişmiş makinelerde giyime hazır tek parça haline gelmiş ürün, konfeksiyona sadece etiketi dikilmek üzere gitmektedir. Bunun dışında ayrıca bir dikiş işlemi gerekmemektedir.

Yuvarlak örme makineleri: Elastomer iplikli kumaşlarda top sarımı sırasında oluşan kenar kırılmasını önlemek için, yeni kumaş çekim ve sarım sistemi sayesinde, tüp kumaş kesilerek açık en haline getirilmektedir. İki yüzü desenli kumaşlar ve çift katlı kumaşlar üretilebilmektedir. Böylece kumaş kullanım aralığı daha da genişletilmiş olmaktadır. CAD/CAM sistemlerindeki gelişimler ile desen kapasitesi ve üretim hızı çok yükselmiştir. Bu sayede scanner ile okutulan herhangi bir deseni çok kısa sürede örülebilir hale getirmek mümkün olabilmektedir.

Çözgülü örme makineleri: Makine hızlarında sağlanan hız artışı; desen değişikliğinin çabuk ve çok kısa sürede yapılabilmesini sağlamaktadır. Bu nedenle kısa metrajlı, çeşitli varyasyonlarda farklı jakar desenleri en ekonomik şekilde üretilebilmektedir.

Bir diğer yenilik özel ipliklerin örmede kullanılmasıdır. Örneğin termo ipliklerden üretilen; vücut ısısını koruyan iç çamaşırının askeri birliklerde kullanılması gibi. Dünyada kullanımı giderek artan teknik tekstillerin üretimi için Magazin Atkılı Raşel makineleri geliştirilmiştir. Bu makinelerde elde edilen boyut stabilitesi yüksek takviyeli yapılar koruyucu amaçlarla savunma sanayiinde, taşıyıcı bant olarak da kamyon, gemi, uçak üretiminde kullanılmaktadırlar.

Raşel makinalarda özel iğneler kullanılarak güpür desen olanakları da son derece gelişmiştir.

2.3. Dokumacılık

Kalite ve üretim kapsamında iyileştirme için dokuma makineleri teknolojisinde bir dizi olanaklar geliştirilmiştir (6). Dokuma makinelerindeki gelişmelerde otomasyon ve esneklik belirleyici iki ana unsur olarak kendini göstermektedir. Otomasyon sadece işlemlerin gerçekleştirilmesi sınırını aşarak, kumaş tasarımı ve üretim verilerinin toplanıp değerlendirilmesini de kapsamaktadır. CAD/CAM sistemlerinin kullanılmasıyla; desenlendirme kolaylığı, üretime entegrasyonun hızlanması ve kolaylaşması sağlanarak insandan kaynaklanan hata payı en aza indirilmiş ve CIM (Bilgisayar Tümleşikli Üretim)e geçiş yapılmıştır. En son elektronik ve bilgisayar teknolojilerinin kullanılması sayesinde, dokunan kumaşlarda istenen kalite düzeyinin sağlanması ve işçilik gereksiniminin en aza indirilmesi mümkün olabilmektedir. Dokuma makinelerinin esnekliğinin artırılması sayesinde, farklı kumaş tipleri için, daha fazla desenlendirme olanakları sağlanabilmektedir.

Dokuma makinelerinde oluşan kenar firelerini ve çözgü firelerini azaltan yeni geliştirilmiş sistemler, maliyeti düşürmekte ve çevreye atık oluşmasını önlemektedirler. Artan makine ve üretim hızlarına karşın dokuma makinelerinin yarattığı gürültü ve titreşim düzeylerinde artış görülmemektedir. Atkı atım hızında sağlanan artışlar verimliliği artırmıştır. Çok fazlı dokuma makinelerinde, standart kumaşlar için, yüksek atkı atım hızlarında üretim yapılabilmektedir. Tüm bu gelişmeler, üretimin standardizasyonunu sağlamış, dokuma makinelerinin verimliliğini ve kumaş kalitesini artırmıştır (7).

Normal liflerin kullanıldığı kumaşların yanı sıra polipropilen ve polietilenden yapılmış ana halı zemini, büyük çuvallar gibi teknik kumaşlar ve tarım tekstilleri gibi teknik kumaşların üretimine yönelik makinelerde artış görülmektedir (8).

2.4. Boya ve Terbiye

Boya makinelerinde daha önceleri üretim hızında artışlar ön planda iken, günümüzde uygun yazılım programlarının geliştirilmesi ve üretimde kaliteyi artırıcı gelişmeler söz konusudur. Ayrıca su, enerji, kimyasal madde ve boyarmadde açısından tasarruf ön plana çıkmıştır. İşlem sonuçlarının tekrarlanabilirliği ve güvenilirliği de artırılmıştır. Bunun yanı sıra ölçme ve kontrol sistemlerinin çok daha etkin olarak sisteme entegre edilmesi sağlanmıştır (9,10).

Tekstildeki işlem kademelerinde özellikle makinelerde kaliteyi, hızı artırıcı, maliyeti düşürücü bu gelişmelerin dışında kullanılan lifler ve yapılan bitim işlemleri nedeniyle kumaş kalitesi ve kullanım özellikleri de belirgin şekilde artırılabilmektedir.

Günümüzde tekstil mamullerinden beklenen fonksiyonel özellikleri sağlık ve konfor açısından ele almak gerekmektedir. Bunlar; antialerjik, uygun pH, su geçirmez/nefes alabilen/su itici, ısı koruyucu, ter emici/çabuk kuruyan, UV ışınlarına karşı koruyucu, çevreye uyumlu, antimikrobiyel, koku önleyici ve giderici, küflenmeyen, kir itici, antistatik, güç tutuşma gibi kullanım yerine ve amacına göre kumaşlardan beklenen yada istenen fonksiyonel özelliklerdir. Tekstil ürünlerinin kullanımı sırasında bazı fiziksel özelliklere de sahip olması beklenmektedir. Bunlar; çekme ve buruşma dayanımı, form stabilitesi, esneklik, yıkanabilirlik, hafiflik, anti-pilling (boncuklanma) gibi kullanım rahatlığı veren özelliklerdir. Ayrıca son yıllarda güncelleşen ekoloji kavramına ilişkin olarak kullanılan liflerin biyolojik olarak parçalanabilmesi, tekrar geri kazanımı ve Chitin /Chitosan gibi doğal yeni maddelerin kullanımı da gündeme gelmiştir.

Bütün üretim sektörleri ve endüstriler için sağlık, ekoloji, yaşamı kolaylaştırma (kolay bakım) gibi tüketici taleplerine cevap verecek şekilde ürün geliştirmeyi hedeflemek günümüzün en önemli bakış açısını oluşturmaktadır.

Bu fonksiyonel özellikler:

Alerjik reaksiyonlar, vücudun bağışıklık sisteminin, yabancı maddelere karşı gösterdiği bir tepkidir. Bir tekstil mamulünün bu tür reaksiyonlar oluşturmaması gerekmektedir (22).

Tekstil mamulleri terbiye işlemleri sırasında çeşitli bazik ve asidik maddelerle işleme girmektedir. Tekstil mamulü üzerinde kalabilecek baz ve asit artıkları, nemli ortamda cildi irite edebilmektedir. Bu nedenle tekstil mamulünün pH değeri, insan derisinin normal pH değeri (yaklaşık pH=5,5) ile aynı olmalıdır.

% 100den daha az nem ortamı ve 33.9 ± 2°C vücut sıcaklığında insan kendini rahat hissetmektedir. İyi bir giysinin görevi de kişiyi bu sıcaklık aralığında tutacak, suyu geçirmeyecek ve vücut nemini atacak şekilde olmalıdır. Bu nedenle giysilerde kullanılan kumaşların nem alımı ve ısıl özellikleri önem taşımaktadır. Burada giysiden beklenen ortam sıcaklığı ile ilişkiyi kesip vücut sıcaklığını sabit tutmasıdır. Nefes alan kumaşlar ile insan vücudunda oluşan ter dışarıya atılırken, ayni zamanda dışarıdaki etmenlerden (yağ, kar bakteriler) etkilenmemekte ve ısı izolasyonu sağlamaktadır (25).

Ultraviyole (UV) ışınlarına uzun süre maruz kalan insanlarda güneş yanıklarına, erken cilt yaşlanmasına, alerjilere ve özellikle açık tenli kişilerde cilt kanserine neden olabilmektedir. Bu nedenle giysi kullanımı ile cilt koruması özellikle son yıllarda ozon tabakasının delinmesi ve zararlı olabilecek UV ışınlarının dünyaya direk ulaşması nedeniyle önem kazanmıştır.

Kumaşlar, çok çeşitli liflerden veya lif karışımlarından farklı konstrüksiyonlarda yapılan gözenekli, esnek materyallerdir. Bütün kumaşların 280-400 nm arasında değişen dalgaboyuna sahip ışığı belli oranlarda absorpladığı ve/veya geçirdiği bilinmektedir. UV ışınlarının kumaşların ince aralıklarından ve ipliklerin boşluk kısımlarından geçtikleri, hatta ipliklerin bu geçirgenlikte bizzat rol oynadıkları ve iplik tipinin bu açıdan büyük önem taşıdığından, ipliğin ilk üretim aşamasından itibaren bu konu göz önüne alınarak üretilmesi gerektiği hususu önem kazanmaktadır. Boyanmamış pamuklu kumaşlarda belirlenen SPF (Güneşten koruma faktörü) değerleri ağır tentelik kumaşlar dışında çok düşük değerler göstermektedir.

Pamuk, ipek, PA ve PA/elastan (az miktarda matlaştırıcı içeriğine sahip olanlar) kumaşların, özellikle açık tonlarının, yoğun UV ışığına karşı çok az koruma sağladığı tespit edilmiştir. Eğer bunlar sıkı dokunmuş ya da örülmüşlerse, ki bu gözenekliliğinin az olması demektir, UV emicilerinin de uygulanması ile performansları arttırılabilmektedir (20, 21).

Koku oluşturan bakteri, küf yapan mantar ve patojenik bakteri gibi mikroorganizmalar, kumaş yüzeyleri üzerine yapışabilmektedir. Bu durumda elbiseler ve tekstil materyalleri bu mikroorganizmaların taşıyıcısı konumuna gelmektedir. Otel, hastane, çocuk yuvası, huzur evi gibi topluma açık yerlerde kullanılan tekstil ürünlerinin bu nedenle belli oranda antimikrobiyel etkiye sahip olması istenmektedir. Aksi taktirde bunların üzerinde mikroorganizmaların güçlenerek büyümesi; kötü kokulara, görsel bozulmaya, boyasının bozulmasına vb. neden olabilmektedir, buda hijyenik ve estetik olarak malzemenin kullanılamamasına yol açabilmektedir. Bu amaçla son yıllarda bu özelliği sağlayan yeni liflerin kullanımının yanısıra, pamuklu mamullere antimikrobiyel bitim işlemleri de yapılabilmektedir. Bu işlem daha çok, yer halıları, döşemelikler, yatak, yorgan ve yastık için her türlü dolgular ve battaniye gibi ürünlere uygulanmaktadır. Böylece farklı kaynaklardan, değişik yollarla gelen çeşitli mikropların aşırı üreyip, çoğalmaları önlenmeye çalışılmaktadır. Bunun yanı sıra kullanım yerine bağlı olarak kokuyu önleyen, gideren maddeler de kullanılmaktadır.

Medikal ve bununla ilgili sağlık sebepleri ve hijyenik amaçlı kullanılan tekstiller, tekstil endüstrilerinde önemli sektörler olmuşlardır. Kirlenmiş materyallere temas sonucu HIV ve hepatit virüslerinin yayılması; personelin elbise ve diğer materyaller ile korunması için artan bir baskı yaratmıştır. Bundan dolayı medikal amaçlı kullanılan konfeksiyon materyalleri ve cerrahi elbiseler, hastane perdeleri, hemşire elbiseleri, yer kaplama ve yatak materyalleri, havlular ve işçi üniformaları gibi giysilerin antibakteriyel fonksiyon kazanması gerekmektedir. Hijyenik açıdan kullanılan giysiler ve spor giysilerinin de antibakteriyel özellikte olması istenmektedir.

Tekstil mamullerinde herhangi bir şekilde oluşmuş rahatsız edici bir koku olmamalıdır, giyim esnasında da koku oluşturmamalıdır. İnsanlarda doğal olarak terleme ile bir koku oluşabilmektedir. Son yıllarda geliştirilen bazı ürünler koku önleyici olarak kullanılmaktadır.

Kir iticilik bitim işlemlerinde kullanılan bazı kimyasal maddeler kirin kumaştan daha kolay çıkmasını, uzaklaşmasını sağladıkları gibi flottedeki kirin yeniden kumaşa yapışıp yıkama sırasındaki grileşme etkilerini de önlemektedirler (23).

Tekstil maddesi olarak büyük miktarda kullanılan sentetik liflerin pamuk gibi doğal liflerden farklı olarak iletkenlikleri çok düşüktür. Bu nedenle sentetik liflerden yapılmış tekstil mamullerinde statik elektriklenme görülmektedir. Ortaya çıkan statik elektrik tekstil mamullerinin üretim ve kullanımı sırasında çeşitli problemler ortaya çıkarmaktadır. Bu nedenle statik elektriği önleyici maddeler lif üretimi sırasında kullanılabileceği gibi değişik işlem kademelerinde kullanılmaktadır (22).

Güç tutuşan tekstil mamulleri koruyucu giysi yapımında, taşıt araçlarında, perde ve dekorasyon malzemeleri gibi alanlarda kullanılmaktadırlar. Kimyasal liflerin eldeleri sırasında kullanılan monomerlerden yararlanarak kendiliğinden güç tutuşan veya ısıya dayanıklı lifleri elde etmek mümkündür. Bu şekilde üretilmiş olan liflerin güç tutuşur veya ısıya dayanıklılık özellikleri kalıcıdır ve özellikle teknik amaçlı olarak pek çok yerde kullanılmaktadırlar.

Buna karşın doğal liflerden pamuk ve yün için ancak kimyasal işlem ile iyi güç tutuşurluk etkileri elde etmek mümkün olabilmektedir. Ancak bu maddelerin etkileri sentetik liflerdeki kadar kalıcı olamamaktadır. Pamuklu mamullerin teknik tekstiller kapsamında güç tutuşur hale getirilmesi farklı bir kullanım alanı yaratmaktadır (24).

Tekstil ürünlerinin kullanımı sırasında sahip olması istenen bazı fiziksel özellikler incelendiğinde;

Tekstil yüzeyleri için birinci derecede önem taşıyan boyut stabilitesidir. Burada en önemli husus çekme problemidir. Çekme denildiğinde kumaşların daha çok kullanılmaları ve kısmen işlenmeleri sırasında ortaya çıkan boyut kısalması anlaşılmalıdır. Diğer önemli kavram ise kumaşın genişlemesi sonucu oluşan bollaşmadır. Daha fazla görülen çekme olayı çoğunlukla kullanım anındaki yıkamalar sırasında ortaya çıkmaktadır. Bu nedenle yıkamada boyut değişimi tekstil ürünleri için önemli bir kalite kriteridir. Yapılan işlemler sonucu çekme değerlerinin kabul edilebilir sınırlar içerisinde kalması sağlanmalıdır.

Çeşitli buruşmazlık maddeleri kullanılarak, yıkamadan sonra ütüleme gerekmeyen, tüketiciye büyük kullanım kolaylığı sağlayan ürünler üretilebilmektedir.

?

?ekil 5: Buruşmazlık işlemi görmüş gömlek

Pamuktan mamul örgü giysiler vücut hareket ederken, deri gibi genişlemekte ve bir hareket serbestliği sağlamakta, ancak zamanla deforme olarak hoş olmayan görüntülere yol açmaktadır. Bu nedenle sadece iç giyim ve spor giysileri için kullanılabilmiştir. Dokuma giysilerde ise giyim serbestliğinden söz edilememesine karşın, deforme olmayan, yapısını koruyan bir durum söz konusudur. Bu özellik nedeniyle daha çok takım elbiselerde, pantolonlarda ve dış giysilik olarak kullanılabilmektedir.

Özellikle son yıllarda pamuklu mamullerde elastomer liflerinin birarada kullanılması ile mükemmel giyim rahatlığı sağlayan ve ayni zamanda biçimini koruyan, deforme olmayan ürünlerin elde edilmesine olanak sağlamıştır.

Enzimlerin pamuklu mamullerin yüzeyini parlatma amacıyla kullanımı artan bir önem kazanmaktadır. Bio-parlatma selülaz enzimleri ile selüloz esaslı tekstil mamullerinin iplik ve kumaş yüzeyindeki lif uçları ve havların zayıflatılarak uzaklaştırılması amacıyla yapılan biyolojik bir işlemdir. Böylece kumaştan lif uçları ve safsızlıklar uzaklaştırılmış olur ve işlem sonucu kumaş yüzeyinde meydana gelen görünüm kalıcıdır.

Bu işlem ile;

Pamuklu mamullerin boncuklanma eğilimi azalır,

Kumaş yüzeyi temizlenir ve tüycükler giderilir,

Kumaşın yumuşaklık, dökümlülük ve esneklik gibi tutum özellikleri gelişir,

Hidrofillik özellikleri gelişir,

Kumaşın boya afinitesi, alımı, düzgünlüğü ve parlaklığı artar.

Bir polisakkarit olan chitin, özellikle Antartik bölgesi deniz mahsullerinin kabuklarından (yengeç ve karides), mantarların hücre duvarlarından ve planktonlardan elde edilmektedir. Tekstilde Chitin lif olarak ve yün liflerinde kullanımının dışında, Quaterner amonyum chitosan türevlerinin pamukta antimikrobiyal bitim işlemlerinde, atıksu arıtımında ve neps gidermede kullanılmaktadır. Chitosana quaterner amonyum gruplarının bağlanması sonucu türevleri antimikrobiyel bitim işlemi maddesi olarak kullanılabilmektedir.

Bilindiği gibi düşük kaliteli pamukta bulunan düğümcükler neps olarak adlandırılmaktadır. Nepsler olgunlaşmamış liflerden ileri gelmekte ve boyanmış kumaşlarda beyaz düğümcükler olarak kendini göstermektedir. Nepsli kumaşların Chitosan ile bir ön işlem görmesi sonucunda bu durum ortadan kalktığı gibi düzgün boyanma sağlanmakta ve olgunluk farklılıkları ortadan kalkmaktadır. Ancak çitosanın çok pahalı bir malzeme olduğu da unutulmamalıdır (11).

2.5. Konfeksiyon üretimi

Konfeksiyon sektörü yapı gereği dinamik bir sektördür, dış satım olanakları yüksektir, yüksek bir yatırım finansmanı gerektirmez, ürün tipi ve üretim şekli kolaylıkla değiştirilip, pazar koşullarıyla uyum sağlayabilme avantajı vardır. Tüm bunlar konfeksiyon sektörünü yatırımcılar için cazip hale getirmektedir. Ancak, tekstil sektörleri arasında tüm hata ve problemlerin en açık ortaya çıktığı bir üretim dalı da konfeksiyondur. Çünkü tüm ham ve yardımcı maddelerin bir modelde bir araya gelerek, anlam kazandığı son üretim zinciridir. Bu aşamadan sonra artık mal müşterinin kullanımına sunulmaktadır.

Türk tekstil ve hazır giyim sektörünün toplam ihracat içindeki payı %35-40 arasında değişmektedir. Hazır giyim tek başına bu oranın %25-28ini gerçekleştirmektedir. Ülkemiz özellikle 1980li yılların ikinci yarısında bir konfeksiyon ürünleri dış satım patlaması? yaşamıştır. Hazır giyim sektörünün ülkemizin koşullarına uygunluk gösteren işgücü yoğun bir sanayi dalı oluşu, fazla yatırım gerektirmemesi, gelişmiş bir tekstil ve hammadde sanayiinin varlığı, coğrafik olarak uluslararası pazarlara yakınlığı ve gelişmiş ihracat olanakları bu sektörün büyümesine katkıda bulunmuştur. Dünyanın büyük hazır giyim alıcıları üretimlerini ülkemize yönlendirmişlerdir. Bu dönemlerde az sayıda ve basit konstrüksiyona sahip modeller için gelen yüksek siparişler, düşük işçilik ücretleri ile entegre olunca, üreticilerin kâr oranları yüksek olmuştur. Büyük sipariş miktarları ve uygun devlet teşvikleri konfeksiyon sektörünü yatırımcılarımız için cazip hale getirmiştir.

Kalite; bir mal veya hizmetin belirli bir ihtiyacı karşılayabilme başka bir deyişle kullanım amacına uygunluk derecesidir.

Konfeksiyon açısından; giysinin formu, vücuda oturuşu, modeli, kullanılan malzemenin cinsi, üretim özellikleri (kullanılan yöntem) ve çalışan kişilerin yetenekleri kalite kavramını oluşturur. Buna göre; modelde, malzemede, yöntemde, makinede ve işçide meydana gelebilecek değişiklikler ile kaliteyi etkilemek mümkündür.

Kalite kontrolü, kalite isteklerini karşılamak amacı ile kullanılan uygulama teknikleri ve çalışmalarıdır. İmalatta kalite kontrolü; üretim sürecinin çeşitli aşamalarında hammadde, malzeme, yarı mamul ve üretim süreci üzerinde kriterlerin uygunluğunun gözlenebilmesi ve yetersiz performansa neden olan unsurların belirlenerek giderilmesi amacı ile sürdürülen uygulama teknikleri ve çalışmalarıdır (14).

Konfeksiyon işletmelerinde üretimde iş akışı aşağıdaki şekildedir:

2.5.1. Hammadde deposu

Kumaş top yönetimi: Bazı firmaların geliştirdikleri otomatik top işleme ve kumaş idare sistemi; stok kontrolü, planlama, optimizasyon, kumaş toplarının alımından, depoya ve serim boyunca taşınmasının kontrolü ve daha sonra parça topların depoya geri dönmesini kapsayan kumaş işlemeyi tümüyle otomatikleştirecek şekilde tasarlanmıştır.

Sistemin merkezi bilgi kontrolüdür. Bu, main-framei (network yoluyla iş-sipariş alımı), CADi (kesim planının nisbi uzunluğu ve yerleşim uygunluğunun kontrolü) ve kumaş deposunu (kumaşın hazır bulundurulması ve top seçimi) kapsar. Bu ön planlama bilgileri; sürekli bir iş akışının olduğu kesimhaneye siparişlerin beslenmesini sağlayarak, ölü zamanların etkin kontrolünü mümkün kılar. Kumaş topu işleme sistemi giysiyi bir bütün olarak çalışabilmek için; kumaşın yüzünü, telayı ve astarı seçmek için programlanabilir.

Tek kat üretimde top değiştirme sıklığı oldukça yüksek olduğu için sistem; doğru kullanım düzeni kapsamında, topların hazırlanması ve yüklenmesi de dahil olmak üzere bütün top yönetimini optimize etmeye gerek duyar. Barkodlar, kendi kendine çalışan senkronize statik kumaş sericilerinin otomatik yükleme ve boşaltmasına imkan veren sisteme bilgi sağlar.

Depoda kumaş toplarının çubuklar üzerinde asılması; topların birbirine değmesinin önlenmesi ve böylece kumaşların çarpma sonucu zarar görmesinin engellenmesi anlamına gelmektedir (15).

2.5.2. Model bölümü

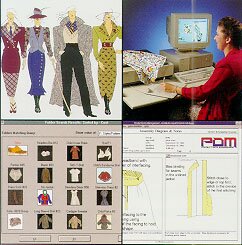

Giyim sektöründe yüksek teknoloji hizmetlerini yerine getiren cihazların ortak adı kısaca "CAD/CAM" olarak geçmektedir.

CAD: Bilgisayar yardımı ile bir ürünün biçimlendirilmesini ifade eder. CAD sistemleri; hazır giyim sanayiinde giysi model tasarımı, kalıp hazırlama, kalıp serileme ve kesim planı hazırlanması aşamalarında kullanılmaktadır. Günümüzde bu sistemler ile iki veya üç boyutlu çalışmalar yapmak mümkündür.

CAM: Bilgisayar yardımı ile insandan kaynaklanan hata payının en aza indirilmesi ile yapılan üretimi ifade eder. Bu programlarda bilgisayarın doğrudan makineleri ya da parçaları kontrol etmesi ile üretimin sağlanması mümkündür. Hazır giyim sektöründe de kumaş seriminde ve kesiminde, dikimhane içindeki üretim istasyonlarına iş gönderilmesinde, dikiş makinelerinin fonksiyonlarının yönlendirilmesinde CAM sistemlerinden yararlanılmaktadır. CAM grubu içine; dikiş makineleri, kumaş serim ve kesim sistemleri, hazır giyim üretim aşamasında kullanılan taşıyıcı sistemler ve nakış makineleri girmektedir (16).

2.5.2.1. Model Tasarımı

CAD tasarım sistemi ile hayal gücünün hiçbir sınırı yoktur. Kullanıcı aynı el ile yaptığı çizimdeki olanaklara hatta daha fazlasına sahiptir. Hatta el ile yapılması güç olabilecek tekstürleri yaratmak, CAD ile daha basit olabilmektedir. Var olan tekstürleri scanner' da tarayıp sisteme aktararak başka biçimlerde de kullanmak mümkündür. CAD teknolojisi alıcıların kusursuza yakın bir biçimde doğru kumaş ya da tekstür ile tam bir tasarımı görmelerini sağlayacak yetkin seviyeye ulaşmıştır.

Bilgisayar kullanmadan yapılan çalışmalarda desenin sonucunu görebilmek için, eskiz çalışmaları yapılır. Desen baskı deseni ise; negatifleri hazırlanır, şablona çekilir. Pano baskı ise pano baskı kalıpları, metraj baskı ise desen silindirleri hazırlanır. Bu işlemlerden sonra desen istenilen renkler ile kumaş üzerine basılır. Desenlendirilmiş tekstil yüzeyi elde edildikten sonra bu yüzeyden giysi üretilerek desenin giysi üzerindeki son hali görülebilir. Tüm bu çalışmalar oldukça fazla işgücü, süre ve para ister. Oysa hiç bunlara gerek kalmadan desen bilgisayarda hazırlanıp renklendirilerek, yine ekranda yer alan giysi modelleri üzerine giydirilmek yolu ile çok daha kısa sürede, daha az emek ve para harcayarak sonuç hakkında fikir sahibi olunur (12).

Görüldüğü gibi giysi tasarımının en önemli aşaması olan, tasarlanan giysiyi insan bedeni üzerinde görme bilgisayar yardımı ile çok kolay bir hale gelmiştir. Hazırlanan tasarım manken üzerine giydirilerek kumaşın rengi, deseni, dökümü ve giysi modeli üzerinde yapılacak değişikliklerin sonuçları çok kısa sürede görülebilir. Böylece daha giysiler üretilmeden önce çeşitli kumaş, renk, desen ve model seçeneklerini içeren giysi katalogları elde edilebilir (?ekil 6).

?ekil 6

CAD sistemleri, günlerce süren model tasarımı, kalıp hazırlama ve serileme, kesim planı hazırlama ve çizme işlemlerini çok kısa bir sürede en az hata ile gerçekleştirebilmektedirler. Bunun sonucunda hazırlık süreleri kısalmakta, hata oranı düşmekte, kalite düzgünlüğü elde edilmekte, malzeme kullanımı, işgücü ve üretim değerinde verimlilik sağlanmaktadır.

CAD, üretici ile alıcı arasında sözcükler yerine ayrıntılı eskiz ve çizimlerle iletişim sağlar. Böylelikle üründe ilk seferde kalite eldesi gerçekleştirilebilir.

2.5.2.2. Ölçülendirme

Giysi tasarımının bir sonraki aşaması; hazırlanan tasarımın ölçülendirilmesidir. Bu çalışma sırasında daha önceden yapılan araştırmalar sonucu elde edilen vücut ölçüleri kullanılır. Daha sonra bu ölçüler doğrultusunda kalıplar hazırlanarak giysiler üretilir.

Günümüzde modern giysiler, ideal ölçülere sahip oldukları düşünülen mankenler üzerinde tasarlanırlar. Ancak bu giysiler belirlenen standartlar dışındaki ölçülere sahip kişilere uymamaktadır. "Body scanner-Vücut tarayıcı" adı verilen bir cihaz, insanların vücutlarına tam oturan giysilere sahip olmalarını sağlayacak gibi görünmektedir.

Body scanner adı verilen bu prototip tarayıcısı, mağazaların giysi prova odalarındaki aynayı andırmaktadır. Bu cihaz, kapalı devre televizyon sistemlerine benzeyen kameralar ile hareketli projektörlerden oluşan bir düzenektir. Bütün sistem, işlem görüntülerinin kameralar tarafından digital hale çevrildiği masa üstü bir bilgisayara bağlıdır.

Bu cihaz sayesinde müşteri mağazaya girip üzerine bir mayo giyerek, baştan ayağa kadar 3 boyutlu olarak ölçülendirilmekte, daha sonra raflardan seçilen etek, bluz veya pantolon türü bir giysi ekranda tasarlanmaktadır. Elektronik bir kağıt bebek gibi kullanılan body scanner ile alıcılar, giysilerin vücutlarına en güzel şekilde nasıl oturabileceğini görebilmektedirler (13).

2.5.2.3 Kalıp hazırlama ve serilendirme

Giysi modellerinin tasarımı onaylandıktan sonra üretilebilmeleri için kalıplarının hazırlanması gerekir. CAD, hızlı ve kolay bir kalıp tasarımı sağlamak üzere kullanılan bir paket programdır. CAD ile işçilikte ustalık gerektiren ana kalıp hazırlığı, serilendirme ve kesim planı hazırlığı bilgisayar ile yapılabilmektedir. Kalıplar örnek modelden alınmış olabilir veya sistem içinde var olan modelden türetilmiş olabilir. Sistem ile sıfırdan kalıp hazırlanabildiği gibi, elde hazırlanan kalıplar da sisteme aktarılabilir.

Sistem içinde bir kalıpçının gereksinim duyduğu her türlü çizim aracı (cetvel, gönye, riga, kalem, silgi, vb) olmakla birlikte, CAD sisteminde kalıp hazırlayabilmek için, iyi bir kalıp hazırlama bilgisine sahip olmak gerekmektedir (?ekil 7).

Üzerinde gerekli düzenlemeler yapılan ana beden kalıpları daha önceden hazırlanan kural tablosu kullanılarak serilendirilir.

?ekil 7

Örnek model dikimi veya kalıp kontrolu için; ana beden ve seri beden kalıpları çizici üniteye ayrı ayrı veya içiçe çizdirilebilir.

Yeni bir yöntembilim olarak, giysi kalıplarının 3 boyutlu veri tabanı aracılığı ile hazırlanması önerilmektedir. Böylece, tasarımdan üretime kadar tüm işlemler tek bir hesaplama sistemi ile gerçekleştirilebilecektir. Tasarlanan giysi kalıplarının 2 boyutlu hale çevrilmesi, çok fazla işgücü yoğun ve soyut bir aşamadır. Bu aşama yalnızca giysi üretiminin karlılığına doğrudan etki etmekle kalmaz, aynı zamanda bitmiş ürünün tasarımcının geliştirdiği fikrin doğru uygulaması olması açısından da önem taşır.

Sistem vücut formundan yola çıkar. Sistem içinde yer alan standart manken dışında kullanıcının seçtiği manken formlarını da uygulamak mümkündür. Böylece ısmarlama giysiler için daha uygun beden formları uygulanabilir. Kullanım kolaylığı için manken herhangi bir açıdan veya giydirilmiş olarak görülebilir. 3 boyutlu bu görüntüden aynı anda, göğüs, bel, kalça gibi, istenilen herhangi bir noktada 2 boyutlu kesitler alınabilir. 3 boyutlu görüntüden eğimli orijinal kalıp çıkarılarak, 2 boyutlu kalıba dönüştürülebilir. Her zaman için bir dokunuşta, düz 2 boyutlu kalıp 3 boyutlu manken üzerinde görülebilir ve gerekli görülen model değişiklikleri burada ayarlanabilir. Bu nedenle elde edilen kalıplar, tam ölçüleri ve istenilen özellikleri karşılamaktadırlar.

Sistemin bir diğer ileri adımı kumaş seçeneğidir. 3D-PDS sistemi, yumuşak dökümlü ipekten, sert tutumlu denime kadar her türlü kumaşı kullanabilmektedir. Gerçek kumaşın scanner' da taranmasıyla ya da diğer CAD sistemlerine benzer bir yöntem olan bilgisayar grafikleri ile kumaş desen verilerinden yararlanarak desen yapımı gerçekleştirilebilir. 3 boyut ile 2 boyutun birleşmesinin bir avantajı da, 3 boyut üzerine yerleştirilen desenin çakışma noktalarının belirlenip transferi ile, birden 2 boyutlu kalıp üzerine aktarılabilmesidir.

Kesim planı, doğrudan scanner' dan taranmış kumaş üzerine yerleştirilebilir. Kesim planı hazırlandıktan sonra, farklı kalıp parçalarının kumaş üzerinde değişik yerlere yerleştirilmesi ile 3 boyutlu görüntü oluşturulur. Bu özellik de, karelerin veya desen raporlarının uyumunu kontrol etmede kullanılır (17).

?

2.5.2.4. Kesim planı hazırlığı

Kesim planı hazırlığı işlemi sırasında sistem, kullanıcıya istediği model ve bu modellerden istediği bedenlere ait kalıpları istediği şekilde yerleştirme olanağı sağlar. Kullanıcı aynı anda tüm boy kesim planını ekranda görerek kontrol edebilir.

Sistem kalıpların düzgünlüğünü (çözgüye paralel veya dik olmasını), üst-üste binmemesini, adetlerinin doğruluğunu, kalıplar ile ilgili önceden belirlenmiş özel sınırlamaların (kalıbın kesim planında bölünmesi veya bölünmemesi, döndürülmesi veya döndürülmemesi gibi) uygulanmasını sağlar. Böylelikle en yüksek kumaş kullanım verimliliğini ve kesim kalitesini sağlayacak yerleşim düzeni hazırlanabilmektedir (?ekil 8).

?ekil 8

2.5.3. Serim

Serim gerginliği çok önemlidir. Serme sırasında kumaş esnememelidir. Kumaşın top sarım gerginliği ve serim gerginliği olması gerekenden çok ise serimde pastal atımı sırasında atılan kumaş katları kesildikten sonra üzerlerindeki gerilimler kalkıp, serbest halde kalacakları için boy kısalma sorunu ortaya çıkacaktır. Özellikle örme kumaşlarda serim gerginliğinin fazla veya düzgünsüz olması sonucunda, kesimden sonra parçaların boylarında kısalmalar görülmektedir. Serim işlemi serim arabaları ile yapılmalıdır. Bu arabalar kumaşın cinsine, desen veya hav yönüne ve sarım şekline göre serim tekniğini, gerginliğini ve serim hızını ayarlayabilmektedir (Resim 2.4.).

Serim arabaları; yüksek hızlarda, esnetmeden serim sağlamakta ve kesim planı sonlarındaki kayıpları da en az seviyeye indirmektedir. Böylece serim verimliliği ve kalitesi artmaktadır.

?

?ekil 9

2.5.4. Kesim

Kesim bölümlerinde yapılan doğru ve verimli çalışmalar işletmenin kalite ve verimliliğini çok olumlu yönde etkiler. Kesim işlemi Cutter(kesici) adı verilen CAM sistemi ile yapılırsa; kesim hassasiyeti, düzgünlüğü, kalitesi ve kumaş kullanım verimliliği artacaktır. Kesim hızı kesim planına göre kontrol edilebilmektedir. Parçalar vakum etkisi altında sıkıştırıldığı için yüksek katlarda bile çok düzgün kesim yapılabilmektedir (Resim 2.4.).

Cutterlar; kumaş ve işçilik gibi önemli maliyet unsurlarından ve zamandan tasarruf sağladıkları gibi, kesim kalitesinin ve verimliliğin de artmasına yol açmaktadırlar.

Cutterların yüksek sayılabilecek yatırım maliyetlerine karşın niçin tercih edildiklerini şu şekilde sıralayabiliriz :

?Kesim planı üzerinde birbirine çok yakın olarak yerleştirilen, hatta temas eden parçaların hatasız kesimi sağlanmaktadır. Kesilecek parçalar arasındaki boşlukların en aza indirilmesi, beraberinde gereksinim duyulan kumaş miktarını da en azaindireceğinden; bir konfeksiyon üreticisi için en önemli maliyet unsurlarından biri olan kumaştan tasarruf sağlanacaktır.

?Elle yapılan kesimden daha hızlı ve daha düzgün kesim yapılabileceğinden, kesim kalitesi yükseltilir ve dikim hataları, düzeltme için geri dönüşler azalır. Dolayısıyla dikimhanenin üretkenliği, verimliliği artırılmış olur. Bu da üretim kalitesini artırır.

2.5.5. Dikim

Konfeksiyonda kumaşın işlenmesi açısından tutumu ve yapısında bulundurduğu nem oranı önemlidir. Özellikle higroskobik neme sahip pamuk gibi doğal liflerden yapılmış kumaşlar aşırı kuru olarak çalışıldığında daha fazla dikiş zararı ortaya çıkabilir. Bunun için kumaşların normal neminde olması gerekir. Normal nem oranı pamuklu kumaşlar için % 7dir. Konfeksiyon işletmelerinde genellikle nemlendirme için klima olmadığından dolayı, kumaşın kesim ve dikim işlemleri sırasında nem kazanması mümkün olmayabilir. Konfeksiyonda kullanılacak kumaşın dikiş zararlarına uğrayıp uğramayacağı bir örnek üzerinde yüksek dikiş hızı ve değişik iğne tipleri ile dikim yapılıp dikiş yerleri gerdirilerek kontrol edilebilir.

Dikiş iğnelerinin üretiminde uygulanan ileri teknolojiler sayesinde; iğnenin kolaylıkla kırılması, kumaşa sürtünmesi nedeniyle oluşan ısınmalar, kumaşa zarar vermesi, dikim bozukluğu sorunları en az seviyeye indirilmiştir. Bunlar dikim kalitesinde düzgünlük ve artış sağlamaktadır.

Dikiş makinelerine uygulanan otomasyon teknolojileri sonucu programlı dikiş birimleri karmaşık modelli dikişleri başarıyla gerçekleştirebilmektedir. Güvenliği sağlamak ve problemi daha kolay saptamak için hata kodlama sistemi geliştirilmiştir. Makine yönetimi yaparken; nokta dikiş, düz dikiş, geçici duruşlar, iplik kesici, atlama, dikim hızı, dikiş uzunluğu programlanabilir. İplik bobinin ne zaman değiştirileceği operatöre bildirilmektedir. Enerji kesildiği anda, kalıplar otomatik olarak hafızaya kaydedildiği için, yarım kalmış olan dikiş programı enerji geldikten sonra bir düğmeye basarak basitçe tamamlanabilir. Otomatik olarak devreye giren bobin değiştirici sistem, özellikle kalın iplik kullanıldığı ve dikim kalıplarının çok fazla dikiş içerdiği durumlarda işçiliği azaltır verimliliği artırır (18).

?ekil 10

2.5.6. Ütü ve Pres

Ütü-pres bölümlerinde en sık rastlanan sorun, yüzeyin ütü etkisi ile parlamasıdır. Bu sorun en çok ceplerde, yakalarda, kenarlarda ve dikiş bölgelerinde görülür. Koyu renkli kumaşlarda parlama daha fazla göze batar. Sararma ve parlamayı önlemek için teflon altlık kullanımı önerilir.

Konfeksiyon üretiminde presleme çok önemlidir. Her kumaş için aynı presleme koşulları ve teknikleri kullanılmaz. Bazı kumaşlar presler kilitlenerek ve kuvvetli buhar verilerek, bazıları presler kilitlenerek ve hafif buhar verilerek, bazıları ise presler kilitlenmeden buhar verilerek çalışılır. Farklı kumaşlarda, o kumaşa uygulanacak presleme ve buharlama şekline göre deney yapılmalıdır. Bunun için en az 30x30 cm boyutlarında örnekler kesilip uygun pres ve buharlamadan sonra soğutulup boyut değişimi ölçülerek değerlendirme yapılır.

Giysinin dikim kalitesi ve bitmiş görünümü üzerinde preslemenin doğru yapılmış olmasının önemi büyüktür.

3. SONUÇ

Küreselleşen pazarlarda rekabet koşulları çok daha zorlu hale gelmiştir. Artık tüketici mal ve hizmet bazında sürekli yeni arayışlar içine girmiştir. Gelişen pazar koşullarına ve tüketici taleplerine yanıt verebilmek için sürekli gelişim içinde olmak, ileri teknoloji kullanımına yönelmek, üretim ve kullanım kalite değerlerine önem vermek kaçınılmazdır. Geleceğin ticari ortamlarında, değişime ayak uydurabilen değil değişimi yaratan ve kabul ettiren firmaların olacağı açıktır.

İplikten hazır giyime kadar tüm sektörlere baktığımızda gelişmelerin yönü, üretimde kullanılan makinelerde hız artışına ve ileri bilgi sistemlerinin kullanımına yönelik olmuştur. Burada amaç; üretim verimliliğini artırmak, insandan kaynaklanan hata payını en aza indirgemek, yatırım ve üretim maliyetlerini düşürmek ve en önemlisi kaliteyi istenilen değerde üretmektir.

Araştırmaların ışığında, elyaftan başlayarak tüm üretim adımlarında yeni teknolojilerin, ürün kullanım özelliklerinin, ürün ve üretim kalitesinin artırılması için gelişmeler sürmektedir.

Doğal lifler içerisinde en fazla kullanıma sahip olan pamuk üretiminde; verimliliği artırmak, lif özelliklerini geliştirmek, çevre ve yeni üretim teknolojilerine uyum sağlayacak ürün geliştirme için yapılan araştırma ve çabalar her geçen gün artmaktadır.

İnsan yapımı sentetik liflerde elde edilen gelişmeler çok daha belirgindir. İstenilen birçok özelliği sağlayan çok fonksiyonlu lifler üretilebilmektedir. Bu liflerin çok geniş bir kullanım yelpazesi bulunmaktadır. Kendi başlarına kullanılabildikleri gibi diğer sentetik ve daha da önemlisi doğal liflerle birlikte kullanılabilmektedirler.

Başlangıçta sentetik lifler doğal liflere karşı bir rakip olarak algılansalar bile, daha sonra çok yönlü kullanımları ile hem doğal liflerin çözüm olamadığı alanlardaki boşlukları doldurmuşlar, hem de doğal liflerle sağladıkları uyumlu karışımlar sonucu onların da kullanım alanlarını genişletmişler ve kullanım kolaylığı getirmişlerdir. Günümüzde pamuklu mamullerin kullanım özelliklerinin geliştirilmesinin yanı sıra, pamuk liflerinin hijyenik ve doğal olma özellikleri ile sentetik liflerin sağlam, esnek, buruşmaz, kolay kullanım ve bakım özelliklerini birleştiren karışım kumaşların sahip olduğu geniş tüketim payı bunun bir göstergesidir.

Sentetik lifler, kendilerinden istenilen özelliklere bağlı olarak; güç tutuşur, kopma mukavemeti geliştirilmiş, antimikrobiyel, antipilling özelliklerine, antistatik vb. niteliklere sahip olarak üretilebilmektedir. Pamuklu mamullere de bazı bitim işlemleri ile benzer özelikler kazandırılabilmektedir.

Yeni sentetik liflerin tek başlarına ve karışım olarak kullanılabilmeleri, iplikçilik açısından da çeşitliliği artıracak yönde büyük olanaklar yaratmaktadır. Hem yeni makine teknolojilerinin devreye girmesi hem de her geçen gün büyüyen lif ailesi, iplikçiliğin üretim çeşitliliğini arttırmaktadır.

Örme ve dokuma alanındaki gelişmeler de doğal olarak yeni geliştirilen lif ve lif karışımlarından üretilebilecek tekstil yüzeylerini hızlı, dayanıklı ve estetik açıdan güzel görünebilecek şekilde üretmeye yönelik olmuştur. Sentetik liflerin esnemeden sonra ilk hallerine geri dönüş yeteneklerinin yüksek oluşu ve pamuk için elastan lifler ile karışımlar sonucu esneme yeteneğinin artırılması özellikle örme alanında büyük gelişmelere yol açmıştır.

1980li yıllardan başlayarak çok büyük atılımlar gerçekleştiren hazır giyim sektörünün gelişim ivmesi son birkaç yılda düşüş kaydetmiştir. Türkiye ancak, tasarım, kalite ve üretim değeri açılarından yüksek katma değerli ürünlere yöneldiğinde ve bunları çok kısa sürelerde gelişmiş dağıtım ağlarıyla alıcılara ulaştırabildiğinde hedeflediği konuma ulaşabilecektir. Böyle bir başarı için; ürün yaratıcılığı, üretim sistemlerinin değişen pazar koşullarına hızlı uyumu, teknik bilgi, yeni üretim sistemleri ve bunlarla uyumlu işgücü, hammaddeden tüketiciye ulaşan zincirde ortaklık-işbirliği kavramı ve hızlı tedarik konularında rekabet gücünün artırılması gerekmektedir.

Uzun dönemli rekabet gücünün sağlanabilmesi; modern teknoloji, eğitim, nitelikli işgücü ve üretime yönelik yatırımlarla mümkündür. Nitelikli el emeği ve beyin gücünün sistem, teknoloji ve üretim dokularıyla bütünleşmesi tam rekabet ortamlarının bir özelliğidir. Hazır giyim sektörünü işgücü yoğun yapısından kurtarmak mümkün değildir. Ancak ileri teknoloji istihdamı ve verimli kullanımıyla iş gücünden tasarruf sağlandığı gibi üretim süreleri ve maliyetleri de aşağıya çekilebilmektedir. Diğer yandan kalite ve katma değer faktörleri artmaktadır. Tüketici bilincinin artması; kalite, stil, yaratıcılık ve dağıtım sistemi ile ilgili tüketici beklentilerini daha yukarılara taşıdığı için teknoloji kullanımının elyaftan hazır giyime uzanan tekstil sektörü için kaçınılmaz olduğu açıktır.

LİTERATÜR

1. 39 th International Man-Made Fibres Congress Dornbirn 2000

2. Tarakçıoğlu I., 3. Türkiye Pamuk, Tekstil ve Kon. Sempozyum Kitabı, s 117-131

3. TAD Dergisi, 2000, s32

4. http://www.cotton.org/

5. T. Harada, JTN Special Edition

6. Wirth, VIII. Uluslararası Tekstil ve Hazır Giyim Sempozyumu Kitabı, s 329

7. C.Taşkın, A. Demirel, Tekstil ve Kon. Dergisi, Mayıs-Haziran 1999, Yıl 9, Sayı 3.

8. J. Wildhaber, VIII. Uluslararası Tekstil ve Hazır Giyim Sempozyumu Kitabı, s 337

9. A. Yurdakul, P. Akçakoca, İ. Özen, Tekstil ve Kon. Dergisi, 5-6/1999, Sayı 3.

10. I. Tarakçıoğlu, S. Çoban, A. Özerdem, Tekstil ve Kon. Dergisi, 5-6/1999, Sayı 3.

11. T. Öktem, N. Seventekin, A. Korkmaz, Tekstil Ter. Teknik Dergisi, 8/1999, s 50-58

12. Öndoğan Z., 1994, Tekstil ve Kon. Dergisi, Yıl. 4, Sayı. 5, S. 406-413.

13. Öndoğan Z., 1995, Tekstil ve Kon. Dergisi, Yıl. 5, Sayı. 1, S. 84-86.

14. Güner M., 1996, Kon. Üretiminde Kalite Kontrol, Yayın No: 160, Sagem, Bursa.

15. Öndoğan Z., Pamuk O., 1998, Tekstil ve Kon. Dergisi, Yıl. 8, Sayı. 6, S. 405-410.

16. Öndoğan Z., 1999a, Giysi Kalıpçılığı Esasları?, E.Ü. E.A.M.Y.O, S. 148-150, İzmir.

17. Öndoğan Z., 1999b, Tekstil ve Konfeksiyon Dergisi, Yıl. 9, Sayı. 4, S. 338-343.

18.????????????? Obuchi S., Özerdağ L., 1996, VII. Ulus. Tek. ve Haz. Giy. Sem. Kitabı, S. 643-647.

19.????????????? H. Kadoğlu, III. Türkiye Pamuk, Tekstil ve Kon. Sem., 20-21 Nisan 2000, İzmir

20.????????????? Dr. F. Palacin, Clariant Ltd, Muttenz, Switzerland, Melliand English, 7-8/1997, 113-115.

21.????????????? Dr. H. Apel, Varian GmbH, Darmstadt, Germany, Melliand English, 7-8/1997,113

22.????????????? Seventekin N., Tubitak-MAM Tek. Ens. SAGEM Müd. Yayın No: 164, 7/1996-Bursa

23.????????????? Çoban S., Genel Tekstil Terbiyesi ve Bitim İşlemleri, 1999

24.????????????? Coşkun F., Bitirme Ödevi, 1999.

25.????????????? Öktem T., Özdoğan E., Seventekin N., Askeri Amaçlı Tekstil Ürünlerindeki Teknolojik Gelişmeler ile Temizlik ve Bakım Sistemleri Sempozyumu, 16-17 Kasım 2000, İstanbul